Electrónica de control

Aunque el sistema no requiere de ningún tipo de manipulación, se ha incorporado un interruptor en el habitáculo para poder activarlo o desconectarlo a

voluntad.

Dicho interruptor actúa sobre un relé que incorpora el circuito de control. Por ello la línea de control puede ser un cable de sección reducida.

Es complicado encontrar una comunicación del vano del motor al habitáculo para pasar el cable, todo está completamente sellado y de difícil acceso.

Pude encontrar un resquicio detrás del guardabarros en la rueda delantera izquierda, junto al pilar que sujeta la puerta del mismo lado y perforando unos

tapones de plástico que comunicaban con el interior.

Quitando el guardabarros de la rueda delantera izquierda y a través del pilar que sujeta la puerta podemos comunicar el alojamiento del motor con el habitáculo.

Es necesario quitar elementos del tapizado y el tirador de la apertura del capó para hacerse hueco hasta localizar unos tapones de plástico que se pueden ver en el interior de la aleta.

Como guía he utilizado un pequeño retal de cable que nos permitirá encaminar la manguera

definitiva.

Hay que tener cuidado a la hora de perforar el tapón exterior para evitar hacer el agujero

demasiado grande (peligro de filtraciones), solo lo necesario para pasar la manguera.

En el caso del tapón interior, cuanto más grande hagáis el agujero menos trabajo costará

pasar el cable.

No está de más sellar con masilla el paso de cable en el tapón exterior de la aleta.

El recorrido final se realiza por la parte trasera del faro pegado al guardabarros y se puede

guiar fácilmente hasta la caja de control localizada junto al depósito de electrolito.

En el lado del habitáculo canalizo el cable junto al resto de mangueras y sitúo el interruptor

detrás del cenicero.

Terminada esta primera línea de control, es necesario canalizar la alimentación de potencia desde la batería hasta nuestra electrónica.

En este caso es necesario ser generosos con la sección del cable ya que estamos manejando corrientes por encima de los 10A. Con 4mm de sección tendremos

garantizada la seguridad de la instalación.

La toma de alimentación la cogeremos de uno de los fusibles que está sin uso (el perteneciente a la caja manual comandada) del grupo situado en la parte

superior de la batería. El negativo lo tomo directamente del chasis, en uno de los tornillos de la viga que sujeta nuestro depósito.

La toma de alimentación en este punto es limpia y de fácil acceso. El amperaje del fusible

original está sobredimensionado por lo que hay que tener presente el sustituirlo por uno lo

más aproximado a 15A.

La interconexión con la electrónica la realizaremos con grupos de conectores faston.

Un último cable es necesario para controlar la producción de HHO. Cuando el inyector no está metiendo combustible a la cámara de combustión no es

necesario producir hidrógeno ya que este no se aprovecha (no se quema), esto sucede cuando deceleramos o tenemos el motor parado.

Como medida de seguridad extra viene perfecto para evitar que se esté produciendo hidrógeno y se acumule cuando tenemos el contacto puesto con el motor

parado.

Para conocer si se está inyectando combustible tomaremos la actividad de uno de los inyectores a través de la inducción producida en el cable que lo alimenta.

Con un pequeño número de espiras junto al cable del inyector podremos tomar la señal que lo controla y evitaremos manipular líneas activas.

Esta señal la llevaremos a la electrónica de control con un cable apantallado de sección reducida. Dada la proximidad de elementos del motor con temperatura

elevada evitaremos que el cable esté próximo a estas zonas.

Con solamente uno de los hilos que alimenta el inyector podremos tomar una muestra

de señal que nos servirá para comprobar la actividad del motor.

Una pequeña clema de electricista nos servirá para unir el cable esmaltado con la línea

coaxial.

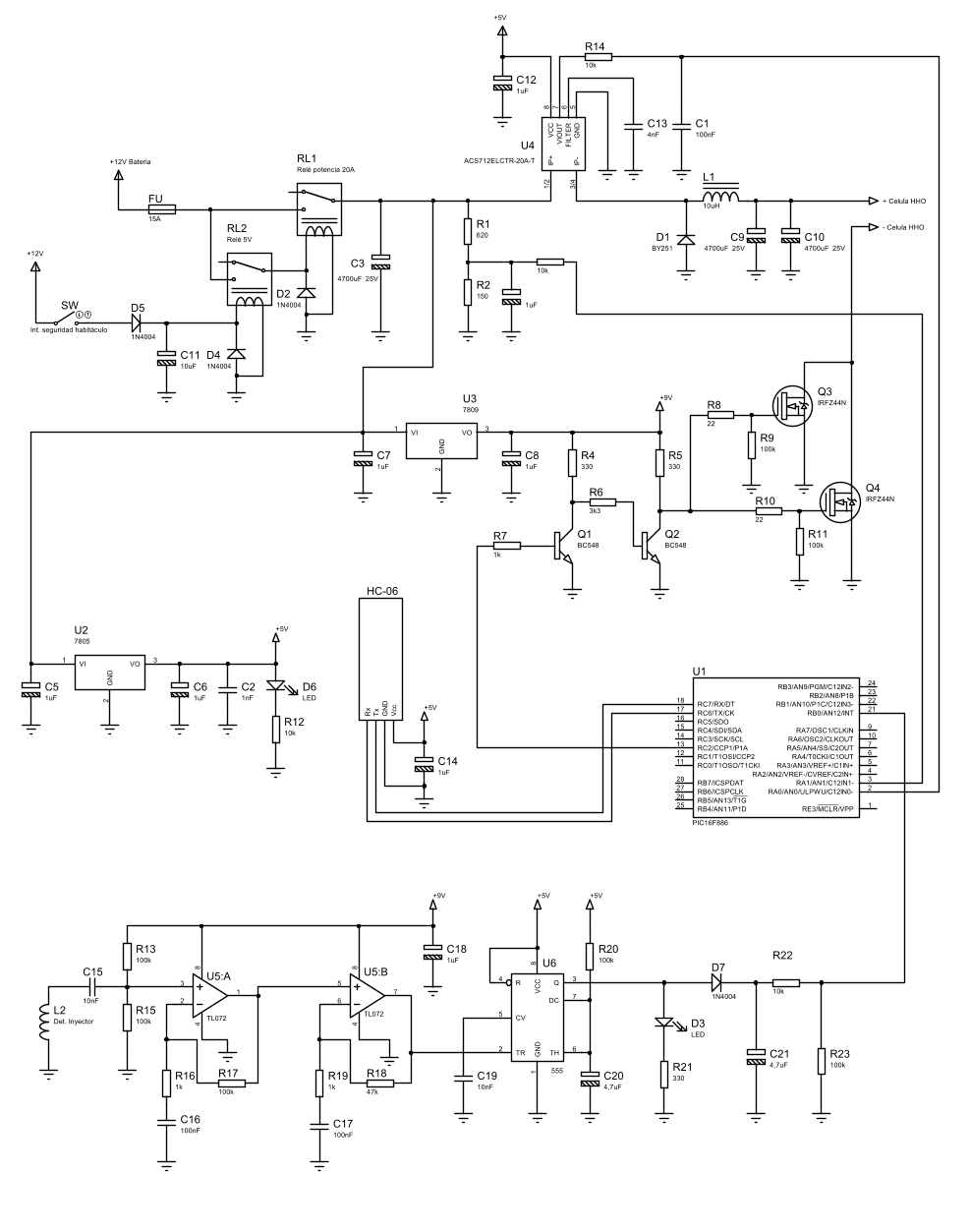

La inteligencia del sistema recae en la electrónica de control que se encarga de las siguientes funciones:

Activación del sistema en remoto.

El interruptor utilizado para activar el sistema puede ser de reducidas dimensiones y/o baja potencia y alojarse discretamente en cualquier lugar del

habitáculo. La entrega de potencia la realizan el relé de la electrónica.

Regulación de corriente de la célula mediante PWM.

El consumo de corriente por la célula varía dependiendo de la densidad del electrolito y su temperatura. Por esto es importante tener continuamente

supervisada la corriente que circula y regular mediante PWM.

Cuando se llena por primera vez el depósito con agua se introduce poco a poco las pastillas de potasa hasta que alcanzas un consumo de 8A a

temperatura ambiente. Es necesario respetar un tiempo de reposo e ir añadiendo día a día la cantidad necesaria de potasa hasta alcanzar la corriente

mencionada.

Aunque por programación se ha optado por un consumo de 10A, estos se alcanzan fácilmente cuando se calienta el electrolito después de permanecer

un tiempo funcionando. A partir de ese momento el sistema PWM nos regulará la corriente y evitará que el consumo se incremente excesivamente.

Supervisión de la inyección de combustible.

Mantendremos el sistema produciendo hidrógeno solamente cuando el motor este inyectando combustible. El hidrógeno es peligroso y conseguiremos

cortar la producción en los momentos que no son necesarios.

Monitorización de corriente y tensión.

Continuamente se supervisa la corriente consumida por la célula y la tensión. Estos datos son enviados a un smartphone junto con la información de la

actividad de la célula (si se ha cortado la producción de HHO) y el porcentaje de regulación PWM.

El circuito de control está montado sobre una placa estándar de prototipos. Hay que respetar unas secciones mínimas entre las conexiones de entrada de

alimentación y la salida hacia la célula. Para el resto del conexionado se ha utilizado cable de puentes.

Lo primero que nos encontramos es el conjunto de relés en cascada que activan el sistema. El RL1 es importante que soporte 20A.

La entrada RA0 del PIC16F886 nos medirá la corriente consumida por la célula y en patilla RA1 se toma una muestra de la tensión de alimentación.

El diodo BY251 junto con el filtro formado por L1 y C9 y C10 nos evitan tener fuertes sobrecorrientes y picos de tensión que generan gran cantidad de ruido

eléctrico y pueden llegar a ser dañinas para el resto de los sistemas.

La salida de potencia está formada por los MOS IRFZ44N que es necesario protegerlos con un radiador para mejorar la disipación de potencia. También al

regulador de tensión 7805 es necesario añadirle un pequeño disipador.

Como enlace bluetooth se ha utilizado el módulo hibrido HC-06 que nos servirá de medio para el envío de información vía radio.

La captación de la señal del inyector es tomada a través de la pequeña bobina L2 que tras amplificarla y filtrarla por U5 y U6 se la entregamos al PIC en la

entrada RB0.

Esquema eléctrico encargado de controlar la producción de HHO.

Las reducidas dimensiones del circuito hace posible alojar el conjunto fácilmente.

![Firmware microcontrolador ;------------------------------------------------------------------ ; ; Control PWM y supervisor de corriente en sistema ; HHO para Peugeot 308. ; ;------------------------------------------------------------------ LIST P=16F886 INCLUDE <P16F886.INC> processor PIC16F886 ;--< config settings >--------------------------------------------- __CONFIG _CONFIG1, _INTOSCIO & _BOR_OFF & _IESO_OFF & _CPD_OFF & _CP_OFF & _MCLRE_OFF & _LVP_OFF & _FCMEN_OFF & _PWRTE_ON & _WDT_OFF & _DEBUG_OFF __CONFIG _CONFIG2, _WRT_OFF & _BOR40V ;--< constants >--------------------------------------------------- ;Imax equ D'110' ; 11,0 Amp ;Imin equ D'100' ; 10,0 Amp Imax equ D'110' Imin equ D'100' ;--< variables >--------------------------------------------------- CBLOCK 0x70 Delay_1 ;temporizador 1. Delay_2 ;temporizador 2. Delay_3 ;temporizador 3. Valor_I ;Valor intensidad (A/D conv). Valor_V ;Valor voltaje Bateria (A/D conv). Valor_PWM ;Valor porcentage modulador PWM. DecBCD_0 ;Digito 0 conv. Bin-BCD. DecBCD_1 ;Digito 1 conv. Bin-BCD. DecBCD_2 ;Digito 2 conv. Bin-BCD. ENDC ORG 00h ;startup = 0000H (Reset Vector). goto Inicio ;--< Main Program >------------------------------------------------ ORG 05h ;startup = 0005H (Main Program). Inicio BANKSEL OSCCON movlw B'01110000' ;Inic clock 8Mhz INTRC movwf OSCCON^80H Stable btfss OSCCON^80H,HTS ;INTOSC frequency stable? goto Stable clrf Valor_I ;Inic variable. clrf Valor_V ;Inic variable. clrf Valor_PWM ;Inic variable. call IniINT ;Config. interrupciones. call IniPORT ;Config. puertos. call IniPWM ;Config. PWM. ;--< Bucle principal >--------------------------------------------- MainLoop call wait1s call AD_ConversionV ;Tomar lectura Voltaje. call AD_ConversionI ;Tomar lectura Intensidad. btfss PORTB,RB0 ;¿Se esta inyectando combustible? goto SinInyeccion ;No se esta inyectando. call RegIntensidad ;Regulacion PWM. movf Valor_PWM,W ;Establecer ajuste PWM. movwf CCPR1L call Tx_Trama ;Enviar datos Bluetooth. goto MainLoop SinInyeccion call AnularHHO ;Reducir hasta anular HHo movf Valor_PWM,W ;Establecer ajuste PWM. movwf CCPR1L call Tx_Trama ;Enviar datos Bluetooth. goto MainLoop ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Anular la produccion de HHO. ; En caso de detectar que no se inyecta combustible, ; la produccion de HHO se reduce hasta 0. ;------------------------------------------------------------------ AnularHHO movf Valor_PWM,F ;¿Es 0 el valor de PWM? btfsc STATUS,Z return ;Ya no hay produccion de HHO. decf Valor_PWM,F ;Seguir reduc.la produccion hasta 0. return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Regulacion intensidad consumida por la celula HHO. ;------------------------------------------------------------------ RegIntensidad movf Valor_I,W ;Comprobar valor max. intensidad. sublw Imax btfsc STATUS,C goto CompImin decf Valor_PWM,F ;I>Imax => reducir PWM. decf Valor_PWM,F return CompImin movf Valor_I,W ;Comprobar valor min. intensidad. sublw Imin btfss STATUS,C return incf Valor_PWM,W ;I<Imin => aumentar PWM. sublw D'51' btfss STATUS,Z goto IncPWM movlw D'50' ;No sobrepasar el valor maximo de movwf Valor_PWM ;de control PWM (D'50' = 100%) return IncPWM incf Valor_PWM,F return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Retardo (no hay prisa en hacer un anueva lectura). ;------------------------------------------------------------------ wait1s clrf Delay_3 clrf Delay_2 movlw 0x01 movwf Delay_1 wait1s_loop decfsz Delay_3,F goto wait1s_loop decfsz Delay_2,F goto wait1s_loop decfsz Delay_1,F goto wait1s_loop return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Lectura intensidad consumida por el generador HHO (AN0). ;------------------------------------------------------------------ AD_ConversionI BANKSEL ADCON0 movlw B'01000001' ;Fosc/8 - Canal AN0 - A/D enab. movwf ADCON0 nop bsf ADCON0,GO ;Inicio nueva conversion. btfsc ADCON0,GO ;¿Termino la conversion? goto $-1 ; movlw D'128' ;restar 127 a la medida. subwf ADRESH,F btfss STATUS,C ;corrige inestabilidad sensor Hall. clrf ADRESH ;si la corriente es negativa se deja a 0. rlf ADRESH,W ;multiplicar por 2. movwf Valor_I ;guardar valor en variable. return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Lectura voltaje de la bateria (AN1). ;------------------------------------------------------------------ AD_ConversionV BANKSEL ADCON0 movlw B'01000101' ;Fosc/8 - Canal AN1 - A/D enab. movwf ADCON0 nop bsf ADCON0,GO ;Inicio nueva conversion. btfsc ADCON0,GO ;¿Termino la conversion? goto $-1 ; movf ADRESH,W ;Lectura parte alta conver. movwf Valor_V ;guardar valor en variable. return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Transmisión trama de informacion. ;------------------------------------------------------------------ Tx_Trama ;--< Intensidad >----------------------------------------------- movf Valor_I,W call bin2decBCD ;Convertir dato a BCD. movf DecBCD_2,W call Tx_USART movf DecBCD_1,W call Tx_USART movf DecBCD_0,W call Tx_USART ;--< Voltaje >-------------------------------------------------- movf Valor_V,W call bin2decBCD ;Convertir dato a BCD. movf DecBCD_2,W call Tx_USART movf DecBCD_1,W call Tx_USART movf DecBCD_0,W call Tx_USART ;--< PWM >-------------------------------------------------- bcf STATUS,C rlf Valor_PWM,W ;multiplicar por 2. call bin2decBCD ;Convertir dato a BCD. movf DecBCD_2,W call Tx_USART movf DecBCD_1,W call Tx_USART movf DecBCD_0,W call Tx_USART ;--< Inyeccion >-------------------------------------------------- btfss PORTB,RB0 ;¿Se esta inyectando combustible? goto NoInyeccion ;No se esta inyectando. SiInyeccion movlw A'S' ; call Tx_USART goto SaltarNoInyeccion NoInyeccion movlw A'N' ; call Tx_USART SaltarNoInyeccion ;--< TX Sincronismo >---------------------------------------------- movlw D'13' ;Sincronismo trama. call Tx_USART ; " movlw D'10' ; " call Tx_USART ; " return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Transmisión USART. ;------------------------------------------------------------------ Tx_USART BANKSEL TXSTA btfss TXSTA^80H,TRMT ;¿Se puede transmitir? goto $-1 BANKSEL TXREG movwf TXREG ;Se transmite W. return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Covertidor binario a decima BCD. (from Daniel Serpell) ;------------------------------------------------------------------ bin2decBCD clrf DecBCD_2 clrf DecBCD_1 addlw .56 ;w > 199? (200 a 255) btfss STATUS,C goto digit100 bsf DecBCD_2,1 addlw .176 ;rango de 200 a 255. goto digit40 digit100 addlw .100 ;comprobar de 100 a 199. btfss STATUS,C goto $+3 bsf DecBCD_2,0 addlw .156 addlw .20 ;comprobar de 0 a 99. btfss STATUS,C goto digit40 bsf DecBCD_1,3 addlw .236 goto digit10 digit40 addlw .40 ;comprobar de 40 a 79. btfss STATUS,C goto $+3 bsf DecBCD_1,2 addlw .216 addlw .20 ;comprobar de 20 a 39. btfss STATUS,C goto $+3 bsf DecBCD_1,1 addlw .236 digit10 addlw .10 ;comprobar de 10 a 19. btfss STATUS,C goto $+3 bsf DecBCD_1,0 addlw .246 addlw .58 ;comprobar de 0 a 9. movwf DecBCD_0 movlw 0x30 xorwf DecBCD_1,f xorwf DecBCD_2,f return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Inicialización Interrupciones. Se anulan todas las interrup. ;------------------------------------------------------------------ IniINT BANKSEL INTCON CLRF INTCON ;Disable interrupts and clear T0IF CLRF PIE1^80H ;Disable peripheral interrupts BANKSEL PIR1 CLRF PIR1 ;Clear peripheral interrupts Flags return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; PORTA: AN0 in Medida Intensidad. ; AN1 in Medida Voltage. ; PORTB: RB0 in Lectura estado inyeccion. ; PORTC: P1A out Salida control PWM. ; TX out Enviar trama bluetooth (USART). ;------------------------------------------------------------------ IniPORT BANKSEL TRISA movlw b'11111111' movwf TRISA^80H ;RA0... RA7=in. BANKSEL ANSELH movlw b'00000000' ;RB0... RB7 Digital I/O. movwf ANSELH^180H BANKSEL TRISB movlw b'00000001' ;RB0=in; RB1... RB7=out. movwf TRISB^80H movlw b'00001110' ;Configurar convertidor A/D. movwf ADCON1^80H ;Justif. izq. ;ADRES a la izq. ;Ref. VREF+=VDD y VREF-= VSS. bcf TRISC^80H,RC6 ;RC6/TX salida USART. movlw d'51' movwf SPBRG^80H ;Vel. TX = 9600bps @8Mhz. movlw b'00100100' movwf TXSTA^80H ;8 bits, TX-ON, SYNC=0, BRGH=1 BANKSEL BAUDCTL bcf BAUDCTL^180H,BRG16 ;BRGH16=0 BANKSEL ADCON0 movlw b'10000001' ;Fosc/32 - Canal 0 - A/D on. movwf ADCON0 bsf RCSTA,SPEN ;Serial port Enable. return ;------------------------------------------------------------------ ;------------------------------------------------------------------ ; Control PWM. Fosc=8MHz -> 10KHz,TimerPr=4,PR2=49,res.8bits ;------------------------------------------------------------------ IniPWM ;PWM Period=[(PR2)+ 1]•4•1/FOSC•(TMR2 Prescale Value) ;Pulse Width=(CCPRxL:CCPxCON<5:4>)•TOSC•(TMR2 Prescale Value BANKSEL TRISC bcf TRISC^80H,RC2 ;Pin RC2/CCP1 como salida BANKSEL PORTC bcf PORTC,RC2 ;Salida baja. BANKSEL CCP1CON clrf CCP1CON ;PWM mode. BANKSEL PR2 movlw .49 ;Frecuencia 10KHz movwf PR2^80H BANKSEL CCPR1L movlw .0 ;.50 max. .0 min. movwf CCPR1L BANKSEL T2CON movlw B'00000101' ;Config. prescaler=1 Timer2=ON movwf T2CON ;00=1, 01=4, 1x=16 BANKSEL CCP1CON movlw B'00001100' ;Single output (salida PWM por RC2) movwf CCP1CON ;PWM mode. movlw .0 ;D'0'min... D'50'max. movwf CCPR1L ;0%... 100% PWM. return ;------------------------------------------------------------------ END](default_htm_files/2607.png)

El firmware del PIC se encarga de cuantificar los niveles de tensión y corriente, controlar el módulo PWM acorde al límite que hemos establecido de corriente “Imax”, “Imin” y

transmitir en texto plano los datos que tiene que mostrar en el smartphone.